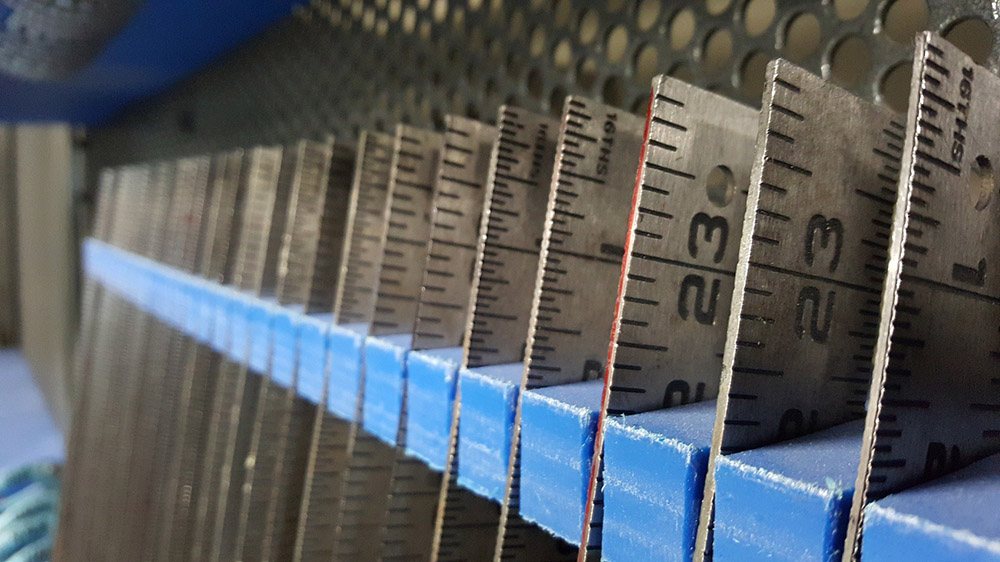

තලන යන්ත්රයේ මිටි සහ පෙරනයක් අතර පරතරය ප්රමාණය සැකසූ ද්රව්යයේ දෘඪතාව සහ තලා දැමීමේ අවශ්යතා අනුව තීරණය කළ යුතු අතර, සාමාන්යයෙන් මිලිමීටර් 0.5-2 අතර නිර්දේශ කෙරේ. ධාන්ය වැනි නිශ්චිත ද්රව්ය සඳහා, මිලිමීටර් 4-8 ක පරතරයක් තිබීම නිර්දේශ කෙරේ. පිදුරු ද්රව්ය සඳහා නිර්දේශිත පරතරය මිලිමීටර් 10-14 කි. මෙම නිර්දේශිත අගයන් ප්රායෝගික අත්දැකීම් සහ විකලාංග පර්යේෂණාත්මක ප්රතිඵල මත පදනම් වන අතර, එමඟින් තලා දැමීමේ කාර්යක්ෂමතාව වැඩි දියුණු කිරීමට සහ උපකරණ සේවා කාලය දීර්ඝ කිරීමට උපකාරී වේ.

බොහෝ කර්මාන්තවල, විශේෂයෙන් ආහාර සැකසීම සහ ජෛව ස්කන්ධ ශක්තිය වැනි ක්ෂේත්රවල තලන යන්ත්ර අත්යවශ්ය උපකරණ වේ. තලන යන්ත්රයේ ක්රියාකාරිත්වය බොහෝ දුරට රඳා පවතින්නේ එහි අභ්යන්තර මිටිය සහ පෙරහන් තහඩු වල සැලසුම මත, විශේෂයෙන් ඒවා අතර පරතරයේ ප්රමාණය මත ය. මෙම පරතරය තලන කාර්යක්ෂමතාවයට පමණක් නොව, උපකරණවල සේවා කාලයට ද බලපායි.

1. පරතරයේ ප්රමාණය සහ තලා දැමීමේ කාර්යක්ෂමතාව අතර සම්බන්ධතාවය

මිටිය සහ පෙරනයක් අතර පරතරය තලා දැමීමේ බලපෑමට සහ තලා දැමීමේ කාර්යක්ෂමතාවයට සෘජු බලපෑමක් ඇති කරයි. පරතරය ඉතා විශාල වන අතර, ද්රව්යය මිටිය මගින් සම්පූර්ණයෙන්ම බලපෑමට ලක් කර ඇඹරීමට නොහැකි අතර, එහි ප්රතිඵලයක් ලෙස අඩු තලා දැමීමේ කාර්යක්ෂමතාවයක් ඇති වේ. ඊට ප්රතිවිරුද්ධව, පරතරය ඉතා කුඩා නම්, එය ද්රව්යය සහ මිටිය අතර සම්බන්ධතා ප්රදේශය සහ පහර ගණන වැඩි කළ හැකි වුවද, තලා දැමීමේ කාර්යක්ෂමතාව වැඩි දියුණු කළ හැකි වුවද, එය මිටිය සහ පෙරනයක් අකාලයේ ඇඳීමට සහ ද්රව්ය තදබදයට සහ සමත් වීමට පවා හේතු විය හැක, එමඟින් උපකරණවල සාමාන්ය ක්රියාකාරිත්වයට බලපායි.

2. විවිධ ද්රව්ය සඳහා නිර්දේශිත පරතරයන් අගයන්

මිටිය සහ පෙරනයක් අතර පරතරයේ ප්රමාණය සැකසූ ද්රව්යයේ දෘඪතාව සහ තලා දැමීමේ අවශ්යතා අනුව වෙනස් විය යුතුය. ධාන්ය ද්රව්ය සඳහා, ඒවායේ මධ්යස්ථ දෘඪතාව නිසා, මිලිමීටර් 4-8 අතර පරතරයක් තිබීම නිර්දේශ කෙරේ, එමඟින් ඉහළ තලා දැමීමේ කාර්යක්ෂමතාව සහතික කළ හැකි අතර මිටි තලයේ සහ පෙරනයේ සේවා කාලය දීර්ඝ කළ හැකිය. පිදුරු ද්රව්ය සඳහා, ඒවායේ දිගු කෙඳි සහ ශක්තිමත් තද බව නිසා, තලා දැමීමේ ක්රියාවලියේදී පැටලීම හෝ අවහිර වීම වළක්වා ගැනීම සඳහා මිලිමීටර් 10-14 අතර පරතරයක් තිබීම නිර්දේශ කෙරේ.

3. ප්රායෝගික මග පෙන්වීම සහ පූර්වාරක්ෂාවන්

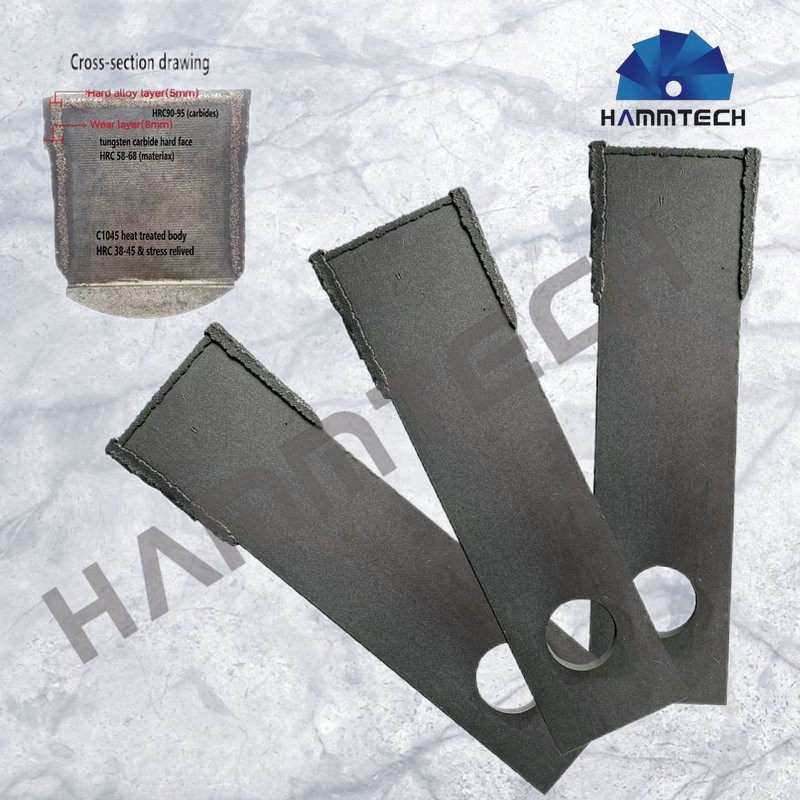

ප්රායෝගික භාවිතයේදී, ක්රියාකරුවන් ද්රව්යවල ලක්ෂණ සහ නිෂ්පාදන අවශ්යතා අනුව මිටි සහ පෙරනයක් අතර පරතරය නම්යශීලීව සකස් කළ යුතුය. ඊට අමතරව, දැඩි ලෙස ගෙවී ගිය මිටි සහ තිර නිතිපතා පරීක්ෂා කිරීම සහ ප්රතිස්ථාපනය කිරීම ද තලන යන්ත්රයේ කාර්යක්ෂම ක්රියාකාරිත්වය පවත්වා ගැනීම සඳහා යතුරයි. සාධාරණ හිඩැස් සකස් කිරීමෙන් සහ ඒවා නිසි ලෙස නඩත්තු කිරීමෙන් තලන යන්ත්රයේ කාර්යක්ෂමතාව වැඩි දියුණු කළ හැකිවා පමණක් නොව, බලශක්ති පරිභෝජනය සහ අක්රමිකතා ඇතිවීමේ හැකියාව ද අඩු කළ හැකිය.

සාරාංශයක් ලෙස, මිටිය බීටර් සහ තලන යන්ත්රයේ පෙරනයක් අතර පරතරය ප්රමාණය තලන කාර්යක්ෂමතාවයට සහ සේවා කාලයට බලපාන ප්රධාන සාධකයකි. ඉහත සඳහන් කළ නිර්දේශිත අගයන් සහ ප්රායෝගික මාර්ගෝපදේශ මූලධර්ම අනුගමනය කිරීමෙන්, පරිශීලකයින්ට තලන යන්ත්රයේ ක්රියාකාරිත්වය වඩා හොඳින් ප්රශස්ත කර එහි සේවා කාලය දීර්ඝ කළ හැකිය.

පළ කළ කාලය: 2025 අප්රේල්-02